La tecnica è senza dubbio interessante e se ne è già parlato diffusamente; tuttavia le problematiche da affrontare con un'attrezzatura casalinga non sono indifferenti, mi limito ad elencare alcuni punti e resto disponibile per eventuali approfondimenti.

Incominciando dalla realizzazione del master, bisogna prestare attenzione all'eliminazione di tutti i sottosquadri che possono determinare problemi di estrazione del master stesso, vedi ad esempio gli specchietti, che devono essere asportati prima di termoformare e poi eventualmente inseriti sul modello finito. Stesso discorso per gli alettoni, anch'essi da applicare successivamente. Altro punto dolente è il momento del "calo" della cornice che serra la plastica riscaldata sulla scatola: questo deve avvenire il più possibile seguendo un movimento rapido e regolare dall'alto verso il basso; a tal fino occorre realizzare delle guide che agevolino appunto questo movimento. In ultima analisi un paio di considerazioni sugli spessori da utilizzare: con lo spessore di 0,75, come hai evidenziato tu, si ottiene un peso analogo a quello delle carrozzerie originali; per ottenere un certo vantaggio in termini di leggerezza bisogna quindi orientarsi verso spessori più ridotti, almeno 0,40 (in questo caso le carrozzerie vengono a pesare circa 5-6 grammi). Con lo spessore da 0,25 si scende fino ad un peso di circa 3 grammi, e qui possono aprirsi buone possibilità di fare prove con gli assetti. Tra l'altro la robustezza con tale spessore secondo me non si riduce in maniera eccessiva, gli angoli restano comunque abbastanza resistenti. Infine un accenno al problema "grinze" che si vengono a formare spesso al momento della termoformatura, un problema fastidioso e ricorrente, che ho però sensibilmente migliorato in questo modo: avevo notato che le prime termoformature (intendo le prime fatte nell'ambito di una sessione di lavoro) venivano meglio: ho quindi proceduto a raffreddare il master mettendolo un minuto circa in frigo dopo ogni termoformatura e il problema si è effettivamente ridotto.

Resta poi il problema degli agganci: io non amo particolarmente gli agganci stile 1/10 con le "colonnine" e le clips, trovo che su un modello 1/43 siano veramente troppo evidenti. Sono quindi in una fase di sperimentazione della soluzione migliore per realizzarli; come quelli originali non ci sarebbero problemi, ma si risale subito con il peso; sto piuttosto pensando di termoformare anche quelli, ma devo ancora fare delle prove.

In conclusione, esortandoti a non demordere e a continuare le sperimentazioni, ne approfitto per inserire alcune immagini di quanto realizzato con le termoformature, anche se manca ancora la parte relativa agli agganci:

Il master, dove si può notare come sono stati eliminati tutti gli orpelli, chiuse le prese d'aria più profonde, i vetri laterali, consolidati tutti gli altri vetri per evitare che il calore possa deformarli, creato un piccolo zoccolo che permetta di ottenere una carrozzeria che finisca dritta nel punto inferiore; in questo caso sono stati allargati i passaruota per ottenere la carreggiata desiderata.

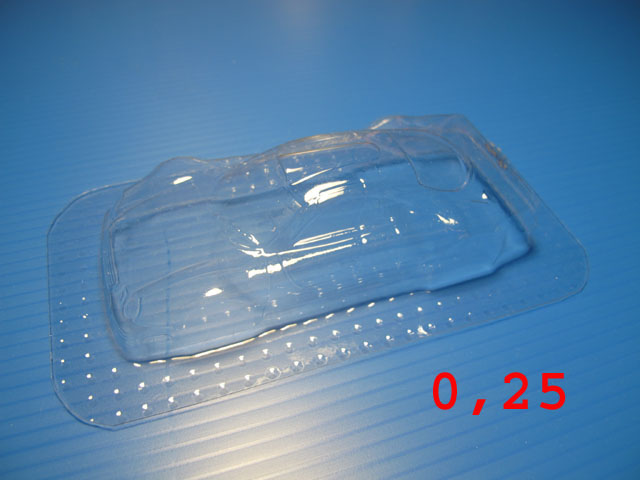

La scatola per la termoformatura, ripresa dopo aver effettuato la termoformatura:

La carrozzeria realizzata nei tre spessori, quella da 0,75 utilizzando un materiale diverso:

Il paragone fra i tre spessori: